HEICO-Tec®

Perno de expansión

Las uniones atornilladas de engranajes y ejes, como las que se utilizan en aerogeneradores, turbinas de centrales hidroeléctricas, turbinas de gas o en la tecnología de propulsión en general, plantean a los técnicos e ingenieros un gran reto ya desde la fase de planificación. Tradicionalmente, se utilizan pernos de montaje convencionales para transmitir las mayores fuerzas transversales posibles mediante un bloqueo positivo. Sin embargo, los pasadores sólo se pueden utilizar si los orificios y los pernos están exactamente alineados. Esto contradice la interpretación de la conexión, que asume una forma encajada sin juego.

Para conseguir un ajuste perfecto, a menudo se requieren medidas adicionales que requieren mucho tiempo y dinero, como la congelación para encajar a presión los tornillos. Incluso con una preparación cuidadosa, a menudo durante el montaje resulta que los tornillos y los orificios montados no coinciden porque no se pueden alcanzar las tolerancias de fabricación requeridas. A continuación, los orificios deben ser repasados laboriosamente en el lugar de instalación. A pesar de todos los esfuerzos por conseguir un ajuste perfecto, durante el pretensado vuelve a aparecer holgura en la conexión, ya que los tornillos montados se contraen radialmente debido a la contracción transversal. Normalmente, esto no es evidente para el usuario y provoca micro movimientos en la unión bajo cargas elevadas. Incluso un desplazamiento mínimo hace que los tornillos montados se inclinen en el orificio. Como resultado, las bridas de acoplamiento se someten a tensiones localizadas extremas, lo que puede provocar deformaciones plásticas. Estas aumentan la holgura en la conexión, lo que provoca mayores movimientos en la unión y aumenta aún más la holgura: un círculo vicioso.

En el peor de los casos, se produce un fallo total de la conexión, lo que puede provocar daños importantes en las máquinas y los equipos. El desmontaje de la conexión es complicado debido a la inclinación de los pernos montados. Si los pernos montados se retiran a la fuerza, los orificios de las bridas de acoplamiento pueden dañarse, por lo que es necesario realizar trabajos de repaso. Como resultado, esto conduce al problema de que los pernos montados originales ya no coinciden con las dimensiones del orificio y deben volver a fabricarse.

Los pernos de expansión HEICO-TEC® son la solución perfecta para conectar acoplamientos grandes y giratorios: ¡precisos, fiables y de montaje rápido!

- Alineación óptima de los componentes

- Se adapta perfectamente a los orificios gracias a la expansión radial

- No es necesario volver a taladrar los orificios ni colocar pernos nuevos, lo que requiere mucho tiempo y dinero

- Fácil de usar, incluso para usuarios no especializados

- Montaje rápido

- Reutilizable

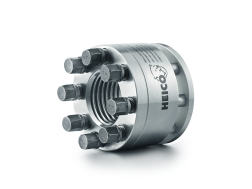

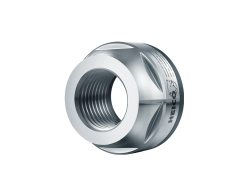

Los pernos de expansión HEICO-TEC® se personalizan para su aplicación específica y se adaptan con precisión a sus requerimientos. Independientemente de si por limitaciones de espacio prefiere las tuercas tensoras HEICO-TEC ® de la serie compacta, como si quiere optimizar la vida útil del perno mediante el uso de una tuerca de reacción HEICO-TEC® elásticamente resistente, o desea proteger sus conexiones contra el aflojamiento automático, la variedad de opciones es casi ilimitada.

Estaremos encantados de ayudarle con cualquier pregunta relacionadas con la protección contra la corrosión, garantizando que sus pernos de expansión sigan siendo duraderos y fiables a pesar de las influencias ambientales y climáticas adversas. Esto garantiza que sus componentes permanezcan seguros y listos para su uso a largo plazo.

¡Trabajaremos con usted para diseñar la solución perfecta para su aplicación!

Haga clic aquí para ver el vídeo que muestra la aplicación de nuestro perno de expansión pasante en un sistema de propulsión marino.

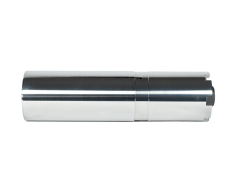

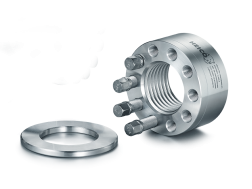

Perno de expansión HEICO-TEC® para agujeros sin rosca

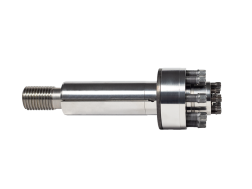

Perno de expansión HEICO-TEC® para agujero ciego

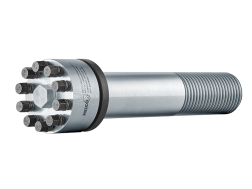

Perno de expansión HEICO-TEC® para agujero pasante

Diseño adaptado a sus necesidades

Campos de aplicación

Propulsión naval

Turbinas y generadores

Tecnología de accionamiento